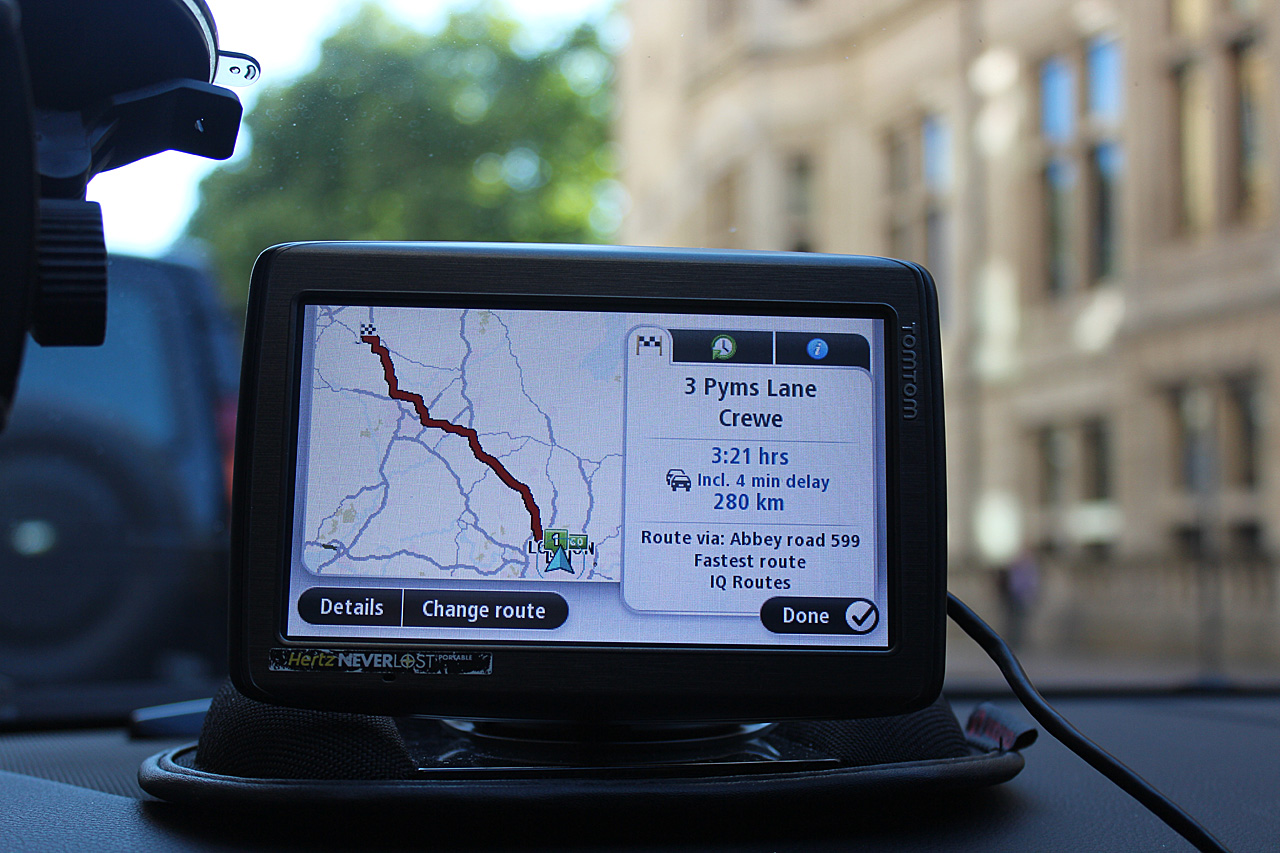

런던 중심부에 있는 코린시아 호텔에서 벤틀리 크루 공장까지는 280km의 거리이다. 크루는 중서부의 작은 도시로 리버풀과도 가깝다.

중앙의 쇼룸에는 최강의 벤틀리인 컨티넨탈 GT 스피드가 전시돼 있다.

1층 로비에 있는 벤틀리 부티크 매장.

겉에서 바라본 벤틀리의 공장은 크지 않다. 하지만 이 뒤에 큰 규모의 생산 라인이 위치해 있다. 전통을 중요시하는 브랜드답게 옛 모습을 그대로 유지하고 있는 것도 특징이다. 철근 구조물에 벽돌을 쌓아올린 건물로, 벤틀리의 과거와 현재가 공존하고 있는 곳이다.

많은 자동차 공장이 그렇듯, 벤틀리 공장도 크루 외곽에 위치하고 있다. 처음 문을 연 것은 1938년 6월이었으며, 잘 알려진 것처럼 이곳에서는 벤틀리와 롤스로이스가 같이 있었다. 하지만 1998년을 기점으로 벤틀리만 남게 됐다. 폭스바겐이 벤틀리뿐만 아니라 공장까지 모두 인수했기 때문이다.

전쟁이 끝난 1946년부터는 크루에서 자동차 생산이 시작됐다. 첫 생산 모델은 벤틀리 마크 VI와 롤스로이스 실버 레이스였고, 마크 VI의 경우 5,000대 이상이 생산되는 성공을 거뒀다. 당시로는 벤틀리 역사상 가장 크게 성공한 모델이었다. 1980년대에 롤스로이스가 빅커스에 팔리면서 벤틀리 브랜드의 회생도 시작된다. 1985년에는 크루에서 자동차를 생산한 이후 처음으로 벤틀리의 판매가 롤스로이스를 앞서기도 했다.

1998년은 벤틀리와 롤스로이스 모두에게 전환점이 되는 해이다. 이해에 빅커스가 롤스로이스와 벤틀리, 크루 공장 매각 계획을 알렸으며 BMW와 다임러, 폭스바겐이 인수에 달려들었다. 알려진 것처럼 BMW는 롤스로이스, 폭스바겐은 벤틀리를 인수했다. 폭스바겐이 써낸 금액이 BMW보다 많았다고 알려진다. 다임러는 BMW, 폭스바겐과 경쟁하다가 포기했고, 그 다음에 마이바흐 브랜드를 런칭했다. 폭스바겐은 벤틀리를 인수하면서 크루 공장까지 같이 사들였고 따라서 롤스로이스는 새 공장을 찾아야 했다. 그래서 전통의 크루 공장은 벤틀리가 지키게 됐다. 뿐만 아니라 당시 근로자 대부분이 크루에 남았다.

사실 1998년 이전만 해도 크루 공장의 설비는 낡았고 효율도 좋지 못했다. 두 회사의 판매가 매우 낮았던 것은 물론이다. 하지만 인수 후 2년 동안에만 5억 파운드라는 금액을 크루 공장에 투자했다. 계약으로 인해 롤스로이스는 2002년까지만 크루에서 생산됐고 이후에는 벤틀리 생산에만 전념하고 있다. 2003년에 나온 컨티넨탈 GT는 콘티넨탈 R와 T의 후속 모델 격이며 오늘날 벤틀리의 볼륨을 크게 높인 주역이다.

1998년 벤틀리의 연간 판매 대수는 단 414대였다. 그야말로 사는 사람만 사는 브랜드였지만 지금은 하이엔드 볼륨 브랜드가 됐다. 2007년에는 연간 판매가 1만대를 넘겼고 작년에도 8,510대였다. 특히 컨티넨탈 GT가 나온 해는 1,107대에 불과했지만 이듬해인 2004년에는 7,411대로 드라마틱하게 판매가 상승했다. 많은 사람들이 최신 기술의 벤틀리를 기다려왔는지도 모르겠다. 종업원 수도 1998년의 1,500명에서 4,000명까지 늘었다.

2005년에 나온 플라잉스퍼는 크루 공장의 라인이 부족한 관계로 인해 드레스덴에서 생산되기도 했다. 하지만 급하게 라인을 확충하면서 지금은 전량 크루에서 생산되고 있다. 2009년의 페블 비치에서 선보인 뮬산은 1930년의 8리터 이후 벤틀리가 독자 개발한 첫 번째 기함이라고 할 수 있다. 크루 공장은 올해 6월로 설립 75주년을 맞았다.

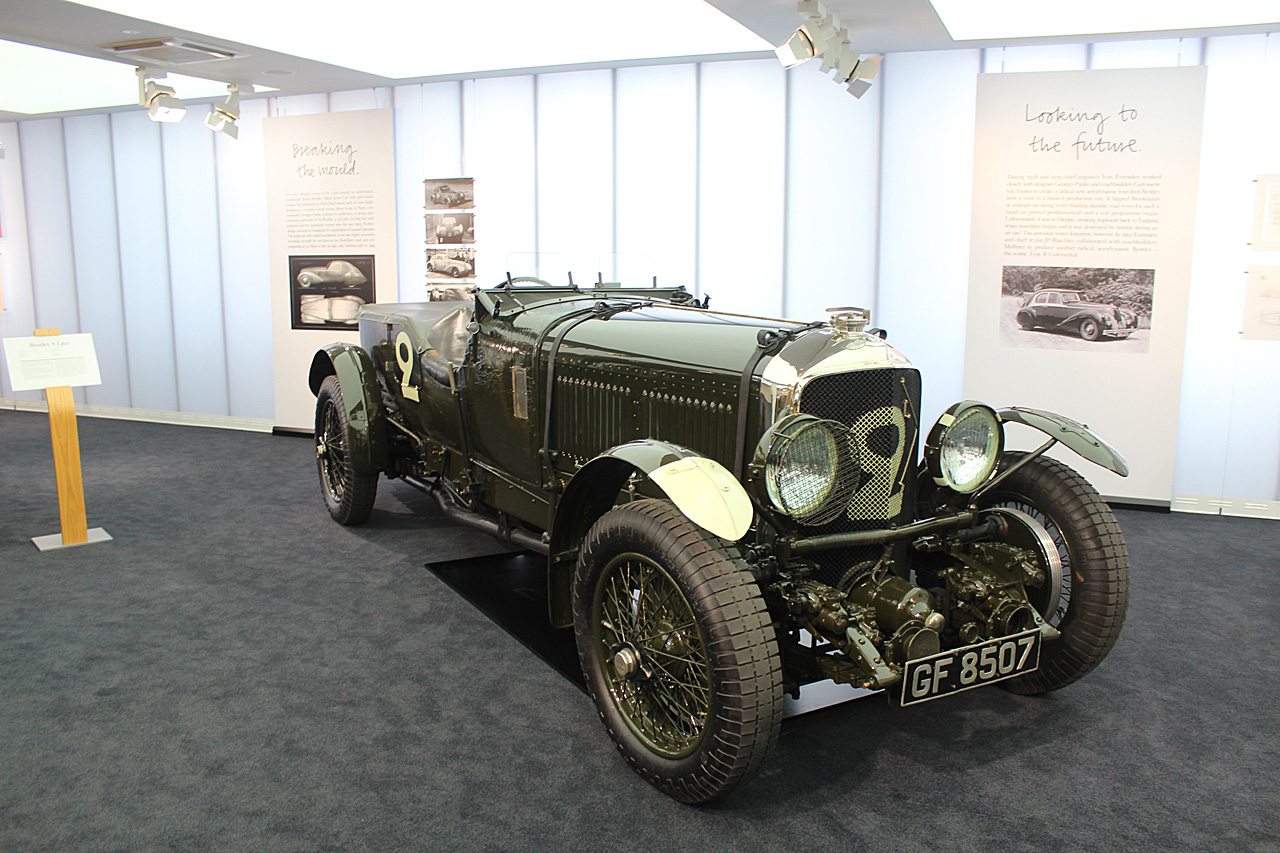

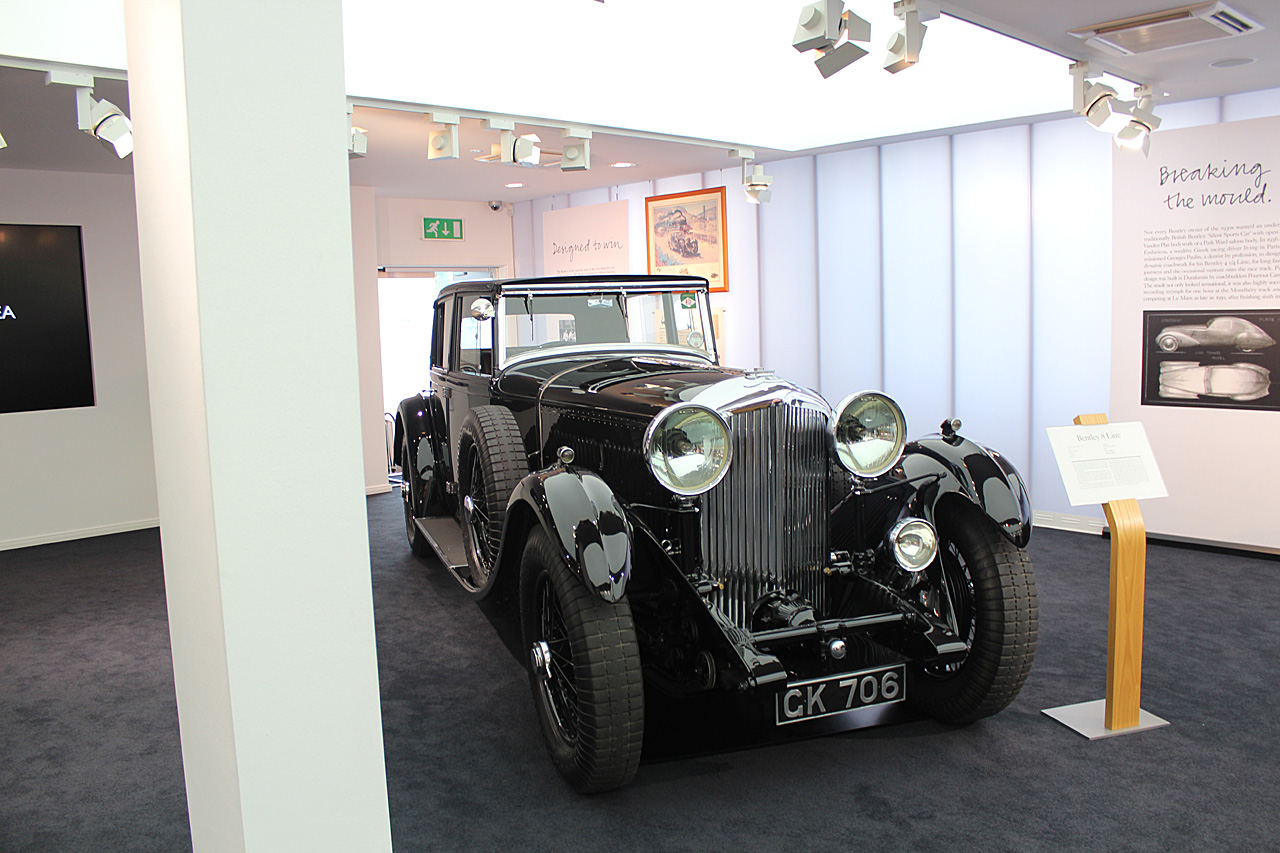

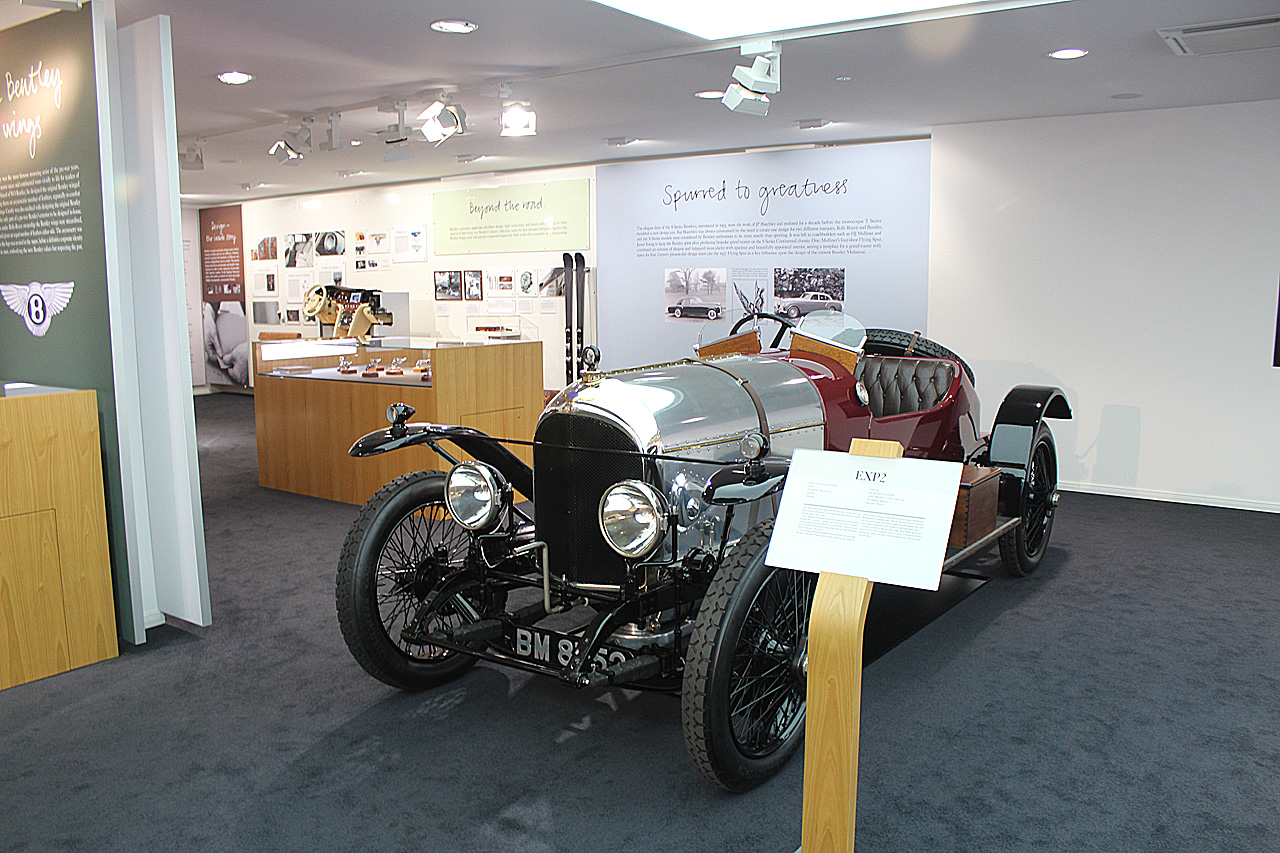

클래식 모델을 전시하는 공간은 마치 스튜디오를 연상케 한다.

역사적인 벤틀리 스피드 식스. 창업자 월터 오웬 벤틀리가 디자인 했으며 그가 가장 좋아한 자동차이기도 했다. 그리고 벤틀리 역사상 가장 성공적인 경주차이다. 벤틀리는 1924~1930년 사이 르망 24시를 5번이나 우승했고 그 중 두 번(1929~1930)을 스피드 식스로 해냈다. 단 182대만 제작됐으며 1930년형 중 한 대는 지난 2004년에 280만 파운드라는 고가에 팔리기도 했다.

벤틀리 8리터는 1930~1932년 사이에 100대가 생산됐다. 레이싱으로 큰 성공을 거두자 많은 고객들이 더 고급스러운 차를 원했고 그 요구에 대응하기 위해 나온 차가 8리터이다. 창업자 벤틀리는 160km/h에서 조용한 차를 원했고 8리터가 바로 그런 차라고 밝힌바 있다. 이름처럼 엔진의 배기량도 8리터로 늘렸으며 최대 200~230마력의 힘을 냈다.

첫 8리터는 뮬리너 보디의 롱 휠베이스 모델이었고 뮤직 홀 스타였던 잭 부캐넌이 사갔다. 그리고 두 번째 차는 바로 벤틀리 자신의 자가용으로 이용했다. 그는 8리터로 유럽 전역을 즐겨 여행했던 것으로 알려졌다. 이 차는 2006년에 벤틀리가 다시 사들여 복원했다. 8리터는 뛰어난 성능을 인정받았지만 1931년 벤틀리가 파산하면서 100대만 생산되는데 그쳤다.

EXP 2는 1919~1920년 사이 1,622대가 생산된 모델이다. 3리터 엔진은 2인승 스포츠 투어러이며 70~90마력 사이의 힘을 냈다. 전작인 EXP 1이 쇼룸에만 전시됐던 것에 반해 EXP 2는 차의 개발과 레이싱에 직접 투입됐다. 그리고 브룩랜즈의 첫 레이스에서 우승을 차지하기도 했다. EXP 2는 1990년대에 1921년의 우승 사양으로 완벽하게 복원됐다. EXP역시 전통적인 네이밍이라고 할 수 있다.

여기에 전시된 클래식 모델들은 지금도 운행이 가능하다. 오히려 정기적으로 운행을 하는 것이 차의 컨디션 유지에 더 도움이 된다고 설명했다.

생산 라인으로 가는 곳에는 고객 응접실이 있다. 이곳에서 고객이 자신의 맞춤형 차를 주문하고 상담을 받기도 한다.

응접실의 벽에는 이렇게 쓰여 있다. 이 벽 뒤에서 꿈이 이루어진다고. 자신만을 위한 맞춤형 차가 만들어지는 곳이 바로 크루의 벤틀리 공장이다.

벤틀리 크루 공장은 일하는 사람들의 경력이 대단하다. 보통 20년이 넘고 30년도 많으며 40년 넘는 사람도 쉽게 찾아볼 수 있다. 대를 물려 일하는 경우도 흔하다. 벤틀리 크루 공장에서 일한다는 자부심이 대단하다고 설명한다. 하루 생산 대수는 40~50대 내외인데, 물량이나 주문 모델에 따라서 유동적이다. 뮬산 모델의 경우 제작 시간이 일반 벤틀리보다 더 길다. 가장 인기 있는 색상은 블루와 다크 블랙, 실버 등이다. 잘 알려진 것이지만 색상은 어떤 색이든 가능하다. 일부 고객은 매니큐어를 갖고 와서 같은 색을 주문하기도 한다. 가죽이나 바늘땀의 색상도 선택할 수 있는 것은 물론이다.

공장에서 들어서 가장 처음 본 공정은 마지막 체크이다. 이곳에서 안팎 패널 갭 같은 품질 체크를 하며 전문 드라이버가 실차 테스트를 한다. 실차 테스트는 보통 국도와 고속도로가 혼합된 19km 거리에서 실시한다고

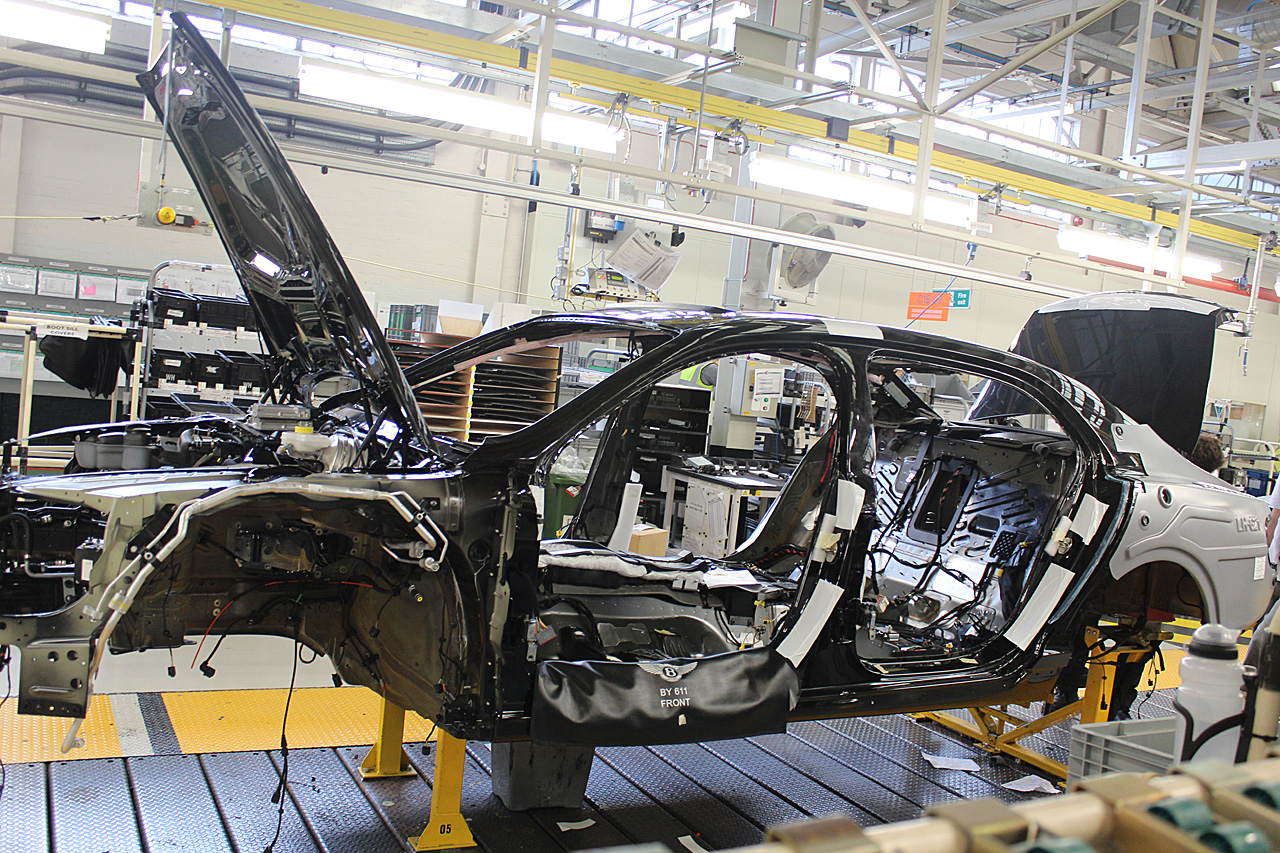

벤틀리 한 대당 전기적 배선의 길이는 12km 이상이고 많은 전자 장비가 탑재된다. 전통의 장인 공정과 최신 전자 장비가 공존하는 셈이다. 그리고 내장재가 완전히 탑재되기 전에 ECU와 버튼들의 전기적인 체크가 마무리 된다.

스티어링 휠의 바느질도 모두 손으로 한다. 보통 가죽과 바느질 작업에 12~15시간이 소요되고 각 모델마다 바늘땀이 다 다르다. 제작은 우드가 더 복잡하다고 한다. 이곳에서 만난 노엘 톰슨 씨는 벤틀리 한국 런칭 때 방한하기도 했던 장인이다. 올해 벤틀리 근무 44년이 됐으며 자신보다 오래된 사람도 여럿 있다고 설명했다. 그리고 놀랍게도 지금도 기술을 배우고 있다. 익숙하지만 배움이 계속 필요하다고 덧붙였다. 젊은 사람도 보이는데 초기에는 쉬운 작업만 시키면서 일을 익히게 하고 있다. 스티어링 휠에 들어가는 실 길이는 보통 850cm가 넘고 바늘땀의 수도 230개가 넘는다.

어퍼 보디를 조립하는 도킹 머신. 수작업 공정이 대부분인 벤틀리 공장에서 가장 기계적인 공정 중 하나라고 할 수 있다. 수작업이 많기 때문에 생산 공정도 매우 느리다. 공장 안을 둘러봐도 로봇이 거의 보이지 않는다. 로봇의 수가 10대 정도에 불과하다. 벤틀리에 탑재되는 엔진도 크루에서 만들고 변속기는 독일 ZF에서 수입되고 있다.

나무 전시실에서는 말 그대로 벤틀리에 쓰이는 나무를 직접 만져보고 선택할 수 있는 공간이다. 고객이 직접 이곳에서 와서 자신의 차에 쓰일 나무를 고른다. 나무도 있지만 카본 파이버를 선택하는 경우도 있다. 물론 실내 전체를 전부 나무도 꾸미는 것도 가능하다.

벤틀리 공장에서 가장 장인의 냄새가 나는 곳은 바로 우드 숍이다. 나무 냄새가 물씬하다. 많은 원목들이 스페인 발렌시아에서 온다. 그리고 메이플은 캐나다 북부, 다른 나무는 캘리포니아, 일본, 아프리카 등 세계 각지에서 수입되고 있다.

벤틀리 한 대당 필요한 우드의 양은 상당하다. 일반적으로 대당 24쉬트의 베니어가 필요하며 무게만도 26kg이다. 우드는 보통 80년산 정도의 원목을 사용하며 0.6mm의 두께로 가늘게 나눈다. 우드 패널을 보면 정확하게 좌우 대칭을 이룬 걸 확인할 수 있다.

실내 트림의 고급스러움을 높여주는 중요한 부분이 바로 광택이다. 광택이야 말로 손재주가 필요한 부분이며 많은 수작업 끝에 완성이 된다. 여러 번 사포질과 락커를 거친 우드 트림의 광택과 촉감은 그야말로 최고이다. 우드 트림의 경우 풀을 이용해 5겹의 포플러 나무와 알루미늄을 정교하게 접합한다. 여기에 마일라로 불리는 폴리에스테르필름을 붙인 후 1,160 psi의 압력을 가해 하나의 트림으로 완성한다. 그리고 마지막이 정교한 샌드페이퍼와 광택 작업이며 5겹의 폴리에스테르 락커는 로봇이 한다.

시트 같은 완성된 파츠는 물론 가죽과 우드에도 고유 넘버가 붙는다.

나무와 함께 빼놓을 수 없는 재료가 바로 가죽이다. 벤틀리는 최고급 가죽만을 엄선해 쓰는 것으로 유명한데, 여기에 필요한 소도 만만치 않다. 보통 컨티넨탈 GT에는 12마리, 뮬산 같은 모델에는 19마리의 수소가 필요하다. 가죽도 북유럽에서 방목된 수소만을 고집하고 있다. 가죽에 상처가 없어야 더욱 품질이 좋기 때문이다.

가죽에 새겨지는 벤틀리 엠블럼은 기계가 한다. 각 엠블럼마다 6,000번의 바느질이 요구된다.

실내의 가죽이나 트림에는 자신의 이름은 물론 모든 형태의 무늬도 주문해 새겨 넣을 수 있다. 고객에게 완벽한 차를 제공하는 벤틀리 서비스의 마침표라고 할 수 있다.

![[모터리언] Motorian](http://www.motorian.kr/wp-content/uploads/2013/05/aMotorianNWT-1-280-80.jpg) [모터리언] Motorian 자동차의 모든것

[모터리언] Motorian 자동차의 모든것