요즘은 경량화가 친환경을 의미한다. 이런 의미에서 본다면 카본 파이버는 친환경을 위한 좋은 해법이다. 경량화를 확실하게 할 수 있는 소재이기 때문이다. 하지만 양산차 메이커에게는 원가 절감이라는 대명제가 있기에 카본 파이버 같은 경량 소재를 마구 적용할 수가 없다. 따라서 최근에는 비용을 줄인 새 공정의 개발에 많은 관심이 모아지고 있다.

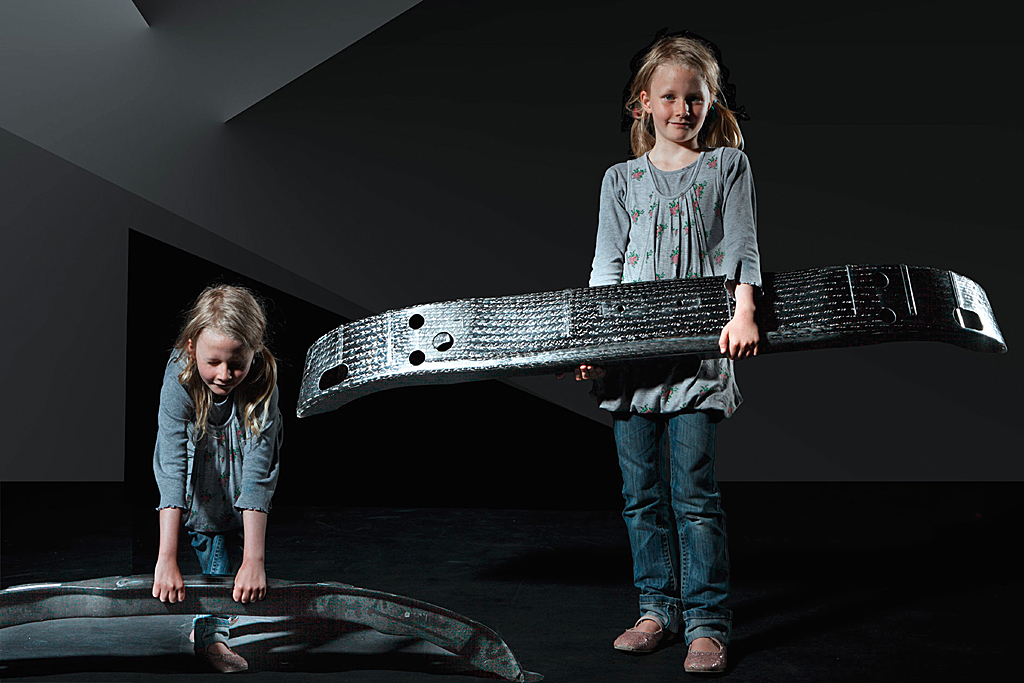

경량과 고강성을 동시에 만족하는 카본-파이버는 스틸 대비 비싸다는 큰 단점이 있다. 일반적으로 카본-파이버의 무게는 철강의 절반 정도에 불과하지만 강성은 몇 배 강하다. 항공기나 경주차에 카본 파이버가 즐겨 사용되는 이유이다. 대신 제조 단가는 10배 이상에 달한다. 따라서 카본-파이버의 사용을 늘릴 수만 있다면 메이커들의 숨통이 트일 것은 분명한 일이다. 전체 카본-파이버 생산량 중 자동차에 쓰이는 비율이 1%에 불과한 것도 비싸기 때문이다.

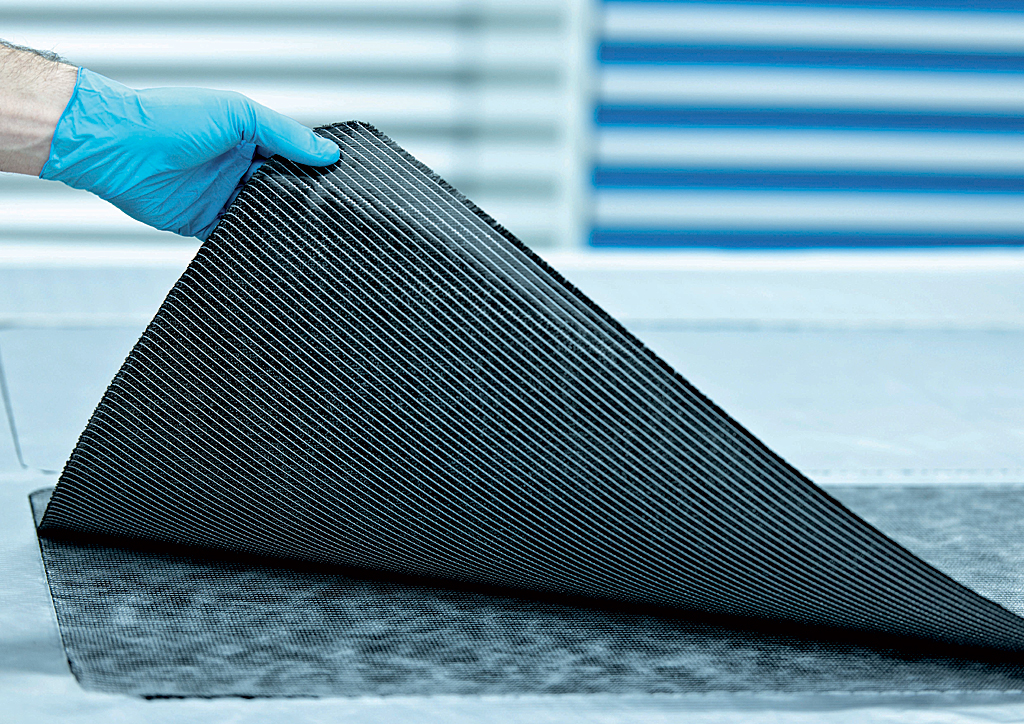

카본-파이버의 진정한 상용화를 위해서는 새로운 제조 공법을 개발하는 것이 급선무이다. 코스트를 낮추기 위해 쓰다 남은 카본-파이버 조각까지도 재활용한다는 방안도 검토되고 있다. 즉, 제조 과정에서 발생되는 작은 부스러기라도 모아서 다시 쓰겠다는 것. 그리고 중요한 것이 제조 시간이다. 철강과 달리 고품질의 카본-파이버는 수지와 함께 오토클레이브에서 여러 시간을 구워야 하기 때문이다. 이들이 목표로 하는 저가형 카본-파이버가 개발될 경우 하이브리드나 연료 전지 못지않은 새 전환점이 될 것으로 기대되고 있다.

카본-파이버는 이전부터 경량 소재로 각광받아 왔지만 높은 비용 때문에 고가의 수퍼카에서나 볼 수 있었다. 하지만 최근 들어서는 새 공정의 개발로 인해 비용이 크게 낮아질 전망이다. 카본-파이버는 통상적으로 기존의 스틸 대비 50%, 알루미늄보다는 30%가 가볍다고 알려져 있다.

최근에는 양산차 메이커와 전문 카본 제조사가 손을 잡는 일이 많아졌다. BMW는 유럽의 최대의 카본-파이버 제조사 SGL 카본과 합작사를 설립했다. 이 합작사에서 나온 카본-파이버는 최근 공개된 i3에 처음으로 적용된다. BMW와 SGL 카본 합작사의 초점은 비용을 낮추는 것이다. i3에 적용되는 CFRP(Carbon Fibre Reinforced Plastic) 섀시는 라이프드라이브(LifeDrive)로 불리며 알루미늄 보다 50%나 가볍다.

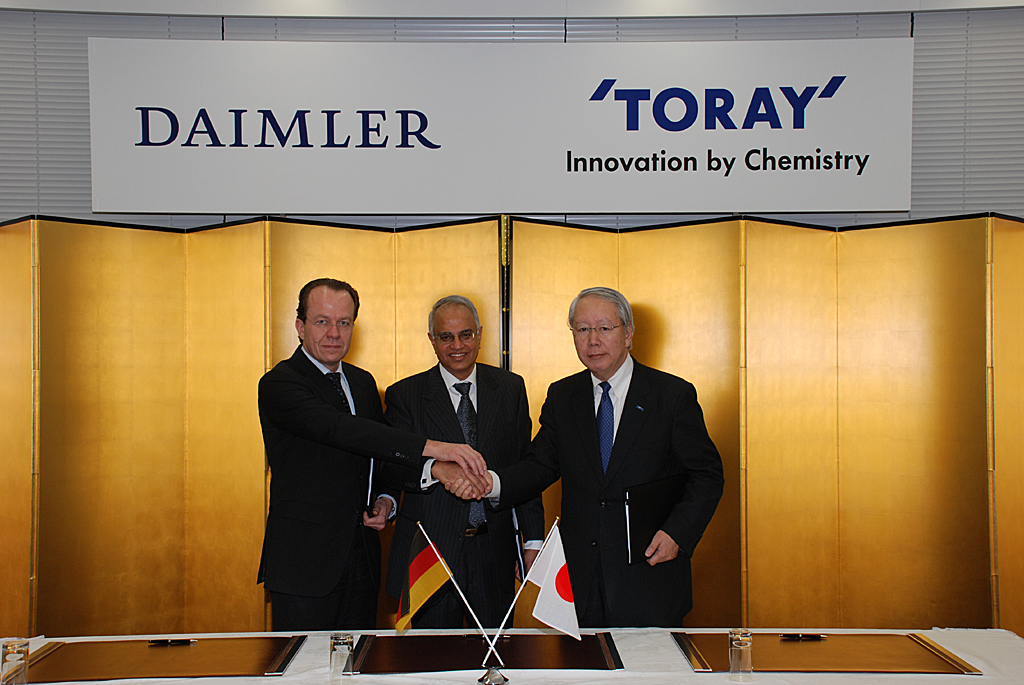

다임러도 BMW에 이어 카본-파이버 생산에 뛰어들고 있다. 지난 2011년에 세계 최대의 카본 파이버 제조사 토레이와 합작사를 설립했고 이곳에서는 자동차용 CFRP가 중점적으로 개발, 생산된다. 지분은 토레이가 50.1%, 다임러가 44.9%를 소유하게 된다. 토레이는 지난2008년 6월에는 AMC(Automotive Center)를 오픈해 본격적으로 자동차용 카본-파이버를 개발하고 있다.

아우디도 독일의 보이트 GmbH와 파트너십을 체결하고 카본-파이버를 개발 중이며 다임러는 일본의 토레이와 합작하고 있다. 람보르기니는 캘러웨이와 손을 잡고 있다. GM도 신형 콜벳에 카본 파이버의 사용 비율을 크게 늘렸다.

람보르기니의 경우 본사가 위치한 볼로냐에 카본-파이버 개발을 위한 R&D 센터까지 설립했다. 새 R&D 센터는 ACRC(Advanced Composites Research Centre)로 불리며 이곳에서는 카본-파이버를 비롯한 경량 소재가 중점적으로 개발될 예정이다. 람보르기니는 R&D 센터를 통해 복잡한 카본-파이버의 생산 공정을 간소화 하는 한편 비용까지 줄일 계획이라고 밝혔다. ACRC에는 총 30명이 근무하고 있으며 차의 무게를 낮출 수 있는 경량 소재 개발에 매진한다.

앞서 밝힌 것처럼 카본-파이버가 비싼 이유는 생산 공정에서 손이 많이 가고 공정 자체도 어렵기 때문이다. 거기다 최고급 카본을 생산할 수 있는 오토클레이브의 설비도 비싸다. 기존의 방식으로는 하나의 공정을 끝내는데 1시간 정도가 걸리는 것으로 알려졌다.

오토모티브 뉴스에 따르면 워싱턴 대학의 ACSL(Advanced Composite Structures Laboratory)은 하나의 공정을 3~5분 안에 끝내는 기술을 개발했다. 단조 방식은 기존처럼 섬유를 엮는 과정이 필요치 않고 고압에서 섬유 반죽을 레진과 함께 혼합하는 방식이다. 캘러웨이는 디아블로 옥탄으로 불리는 골프 클럽의 헤드에 이 공정을 사용하고 있다. 캘러웨이에 따르면 티타늄보다 강성이 높다. 이 공정은 기존의 오토클레이브보다 강성은 조금 떨어지지만 비용 대비 효과에서는 월등히 우수해 관심을 받고 있다. 람보르기니 세스토 엘레멘토에 사용된 카본 파이버가 바로 이 공정으로 제작된 것이다.

![[모터리언] Motorian](http://www.motorian.kr/wp-content/uploads/2013/05/aMotorianNWT-1-280-80.jpg) [모터리언] Motorian 자동차의 모든것

[모터리언] Motorian 자동차의 모든것