대한민국의 자동차 산업이 급성장하면서 자동차와 함께 동반 성장한 핵심 부품 산업으로 타이어를 들 수 있다. 전기자동차나 수소 연료전지차처럼 엔진이나 변속기가 없는 자동차는 있을 수 있지만 타이어가 없는 자동차는 없으니 타이어야 말로 핵심 중의 핵심 부품이라 할 수 있다.

대한민국의 타이어 산업을 견인하는 선두 기업인 한국타이어는 현재 국내 메이커 뿐 아니라 유수의 외국 프리미엄 자동차에도 타이어를 납품하는 기술력을 바탕으로 생산 규모 면에서 세계 7위의 타이어 업체로 성장했다.

한국 타이어는 현재 한국과 중국, 헝가리, 인도네시아에서 총 7개의 타이어 생산 공장을 운영하고 있는데 그 중 가장 큰 규모이자, 첨단 고성능 타이어를 생산하는 핵심 공장이 바로 금산 공장이다. 더불어 한국 타이어 금산 공장은 생산 규모 면에서 세계 최대 규모를 자랑한다.

지난 8월 26일 기자단은 한국타이어 금산 공장을 방문해 생산설비를 둘러볼 기회를 가졌다. 충남 금산군 제원면에 위치한 한국타이어 금산공장을 방문해 간단한 공장 소개 및 타이어 제조 공정에 대한 설명을 들은 후 직접 공장의 일부를 견학했다.

급성장하는 초고성능 타이어(UHPT; Ultra High Performance Tire)의 글로벌 수요를 맞추기 위해 1997년 설립이래 현재까지 4차에 걸친 증설과 확장을 마친 금산공장에는 총 1조원 이상이 투자되었다. 약 87만2,000㎡(약 26만4000평) 규모에 2,800여명의 직원이 4조 3교대 체제로 24시간 근무를 하고 있다. 이곳에서는 연간 2,400만개의 타이어를 생산하며 한국타이어 전체물량의 약 27%를 책임지고 있다.

특히 한국타이어의 글로벌 초고성능 타이어 매출액이 2013년 1조 8,389억 원으로 지난 7년간 약 6배 성장하며 거침없이 질주하는 가운데 금산공장은 전체 타이어 생산량 중 56%가 초고성능 타이어로 한국타이어의 초고성능 타이어 성장의 중심 축으로 자리하고 있다.

이러한 초고성능 타이어 성장과 함께 글로벌 수요 증대를 충족시키기 위해 한국타이어는 생산능력 확대와 공장의 우수성 유지를 위한 생산라인 증설공사에 지속적인 투자를 단행했다. 그 결과 글로벌 Top Tier 기업과 어깨를 나란히 하는 친환경, 자동화 생산시설을 갖추고 ‘2013 CDP Korea 기후변화대응 우수기업’에 탄소공개 특별상을 2년 연속 수상하는 성과를 거두기도 했다.

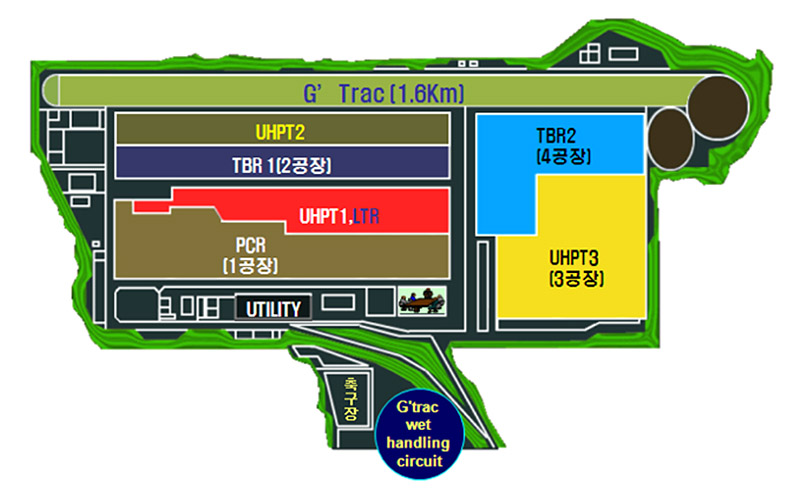

금산공장의 또 하나의 자랑은 세계 최대 수준의 생산 규모뿐만 아니라 최첨단 주행 테스트 트랙을 보유하고 있다는 것이다. 테스트 트랙은 ‘G트랙(G’trac)’과 ‘G트랙 아쿠아(G’trac Aqua)’로 구성되어 있으며, 2005년에 총 200여 억 원을 투자하여 건립했다. G트랙은 20만㎡(약 7만5625평) 부지에 완공된 타이어 테스트 전용 서킷으로 타이어의 선회능력, 제동력, 접지력, 정숙성, 소음 등을 체계적으로 평가할 수 있는 최첨단 설비들이 다양하게 갖춰져 있다. 그리고 ‘G트랙 아쿠아’는 여름철 빗길, 겨울철 빙판길 등 다양한 조건의 젖은 노면에서 타이어 성능을 테스트 할 수 있는 젖은 노면 테스트 트랙이다. 이 곳에서는 글로벌 시장에서도 인정받는 최상의 품질을 위해서 하루에 100번이 넘는 실험을 진행하며, 최고의 품질 기준에 부합되는 상품을 생산하는 초석이 되고 있다.

타이어 제조에는 여러 단계의 공정이 필요한데, 정련, 원료, 압연, 비드, 압출, 재단, 성형, 가류, 검사의 공정을 거쳐서 완제품 타이어가 태어나게 된다. 이날 견한은 제단, 성형, 가류, 검사 공정을 둘러보는 코스로 진행됐다.

단일 공장으로서는 세계 최대 수준의 규모를 자랑하는 공장 안으로 들어섰을 때 그 동안 많이 봐왔던 자동차 공장과는 전혀 다른 구조와 공정이 신기하기도 했고, 무엇보다 넓은 공장 안에서 사람을 쉽게 찾아 보기가 힘들었던 것도 인상적이었다. 특히 이곳 금산 공장은 최첨단 기술로 무장한 전자동 시스템이 구축되어 있어, 사람이 직접 하는 일은 기계의 오작동을 관리하고, 세심한 터치를 요구하는 작업이나 품질을 점검하는 작업 정도다.

공정간 재료 혹은 부품의 이동에는 무인운반시스템이 적용돼 있어 사람이 운전하지 않는 로봇 트레일러들이 부품을 싣고 공장 이곳 저곳을 돌아다니고 있었다. 그 외에도 로봇 자동적재 시스템, 자동 중량 측정 시스템, 자동분류 시스템, 자동창고 시스템 등이 완벽한 자동화를 이루고 있었다.

타이어의 사이즈와 성격에 따라 긴 원단 형태의 다양한 재료들을 정밀하게 재단하는 공정을 지난 후 실제 타이어의 단면 구조 순서대로 재료들을 감아서 타이어의 기본 형태를 갖춘 그린타이어를 만드는 성형 과정을 둘러 봤다. 1명의 작업자의 2대의 성형기를 감독하며 작업을 하고 있었다. 공기가 채워진 기본 성형 폼 바깥으로 타이어의 주 재료들이 완전 자동으로 겹겹이 쌓여 나가는 모습이 신기했다.

다음으로는 성형을 마친 그린타이어를 실제 주행이 가능한 단단한 타이어로 만들어 주는 가류 공정을 견학했다. 가류 공정은 마치 아직은 말랑말랑한 형태의 도자기를 가마에 넣고 구워서 완제품을 만드는 공정이라고 생각하면 쉽겠다. 그린 타이어가 도착하면 가운데 틀에 공기를 집어 넣어 고정시키고, 타이어 패턴이 적용된 몰드를 씌운 후 강한 압력과 뜨거운 열 등의 특수한 조건을 적용한 상태로 10여 분 이상을 유지해 주면 패턴이 없었던 그린 타이어 외부에 트래드 패턴이 생기고, 단단하게 굳어진 타이어가 완성된다. 금산 공장에는 이런 가류기가 180여 개 설치되어 있다.

이 후에는 전 제품을 직접 검사하는 검사 공정을 거친다. 먼저 사람이 직접 육안으로 감사하고 이후 기계에 의한 정밀 검사가 이루어진다. 금산 공장에서는 최근 메르세데스-벤츠 C클래스에 OE 공급되는 타이어를 생산하고 있는데 이들 제품은 메르세데스 측의 요청에 따라 별도로 독립된 검사 공정을 거치고 있었다.

한국 타이어의 공장에 적용된 생산 설비와 다양한 자동화 시스템은 대부분 생산 설비를 제작하는 계열사에서 개발하고 공급한다고 한다. 외국의 선진 장비를 고가에 들여와 공장을 짓는 다른 산업과 크게 다른 점이기도 했다. 최첨단 타이어를 개발하고 생산하는 모든 과정이 한국타이어의 기술력에 의해 이루어진다는 점이 매우 인상적이었다.

한국타이어는 이미 독일의 명문 모터스포츠인 DTM에 경기용 타이어를 독점 공급하는 등 최첨단 타이어 분야에서 기술을 인정받고 있고, 그런 기술을 바탕으로 2009년 아우디에 독일 프리미엄 브랜드 최초로 OE 공급을 시작한 이후 현재는 메르세데스-벤츠, BMW, 아우디에 모두 타이어를 공급하고 있다. 지난 7월부터는 메르세데스-벤츠 신형 C 클래스와 BMW 그룹의 뉴 미니에 런플랫 타이어를 공급하기 시작했다.

2014년 현재 한국타이어가 OE 공급하는 자동차 브랜드는 국산차를 포함해 총 25개 브랜드에 이른다.

![[모터리언] Motorian](http://www.motorian.kr/wp-content/uploads/2013/05/aMotorianNWT-1-280-80.jpg) [모터리언] Motorian 자동차의 모든것

[모터리언] Motorian 자동차의 모든것